On indique aussi le numéro de nomenclature :

Les fichiers nécessaires à l’impression 3D au format STL peuvent êtres téléchargé à partir du lien ci-après:

Attention à la matière choisie pour l’impression. Du PET-G noir a été sélectionné pour la réalisation des premiers exemplaires. Mais il est impératif de choisir une version bien opaque à la lumière. Souvent les pièces paraissent sombres à l’oeil, mais ce n’est pas du tout le cas dans l’infrarouge.

Le PET-G chargé de carbone (à 20%) est une option encore meilleure du coté de la rigidité et de l’opacité, mais il faut que votre imprimante puisse exploiter ce type de fil (choix des buses, réglages…).

A droite, une paroi faite dans une matière qui laisse passer le rayonnement dans le rouge profond (éclairage par l’arrière avec une puissante lampe). Noter bien qu’il est presque impossible d’exploiter un spectrographe astronomique si la structure qui le constitue n’est pas étanche à la lumière. C’est donc un point critique.

i l’étanchéité à la lumière du boîtier est malgré tout insuffisante, il faut se résigner à recouvrir le corps du spectrographe d’un ou plusieurs drap(s) noir(s), comme sur la photographie ci-dessous :

Faites des essais avec les matériaux qui vous conviennent le mieux et avec les paramètres slicer de votre choix aussi. On est ici dans un domaine où l’expérience de chacun et la maîtrise de son propre matériel compte le plus. Noter sur la vue à gauche, l’aménagement de renforts commandés au slicer autour des trous de montage des deux miroirs et du réseau.

Compter environ de 10 heures pour imprimer la pièce maîtresse qu’est le boitier avec une densité de 20%.

Un objet imprimé en 3D est construit couche après couche, chaque couche se déposant sur la précédente. Pour certaines parties des pièces, cette « couche précédente » n’existe tout simplement pas, et il n’est donc par possible de construire les couches suivantes dans les airs. Un support provisoire doit être défini par le logiciel slicer dans ces situations, et qui pourra être retiré une fois l’impression achevée. Certains logiciels positionne automatiquement les supports pour vous et font des suggestions. Ci-contre, le boitier UVEX avec les supports volontairement ajoutés au niveau des ouvertures par exemple.

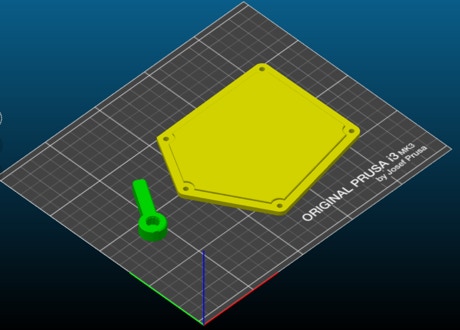

Les vues ci-après montrent le positionnement des pièces sur le plateau d’impression (« bed »). Toutes sont réalisées avec une finesse de couche de 0,2 mm, sauf le support de fente claire UV06, réalisé avec une précision de 0,15 mm et en faisant attention de bien imprimer cette dernière pièce avec la surface qui reçoit la couronne métallique fente sur le bed (la seule manière d’avoir une surface très lisse). On préconise d’imprimer le boitier avec 3 périmètres pour une question de rigidité, alors que pour les autres pièces, 2 périmètres suffisent.

Un petit film montrant un boitier UVEX en cours de réalisation.

Un certain nombre trous sont à tarauder M3 et M4 (par exemple les trous de fixation du capot sur le boitier). C’est une opération délicate qui doit être réalisée avec soin. On recommande d’utiliser le jeu de 3 tarauds dans l’ordre pour chaque diamètre et de pousser « plutôt fermement » avant de tourner le porte-taraud sous peine de destruction de la matière (seuls les trous M2 du support fente claire UV06 sont à tarauder avec les vis elles-mêmes). Il faut pousser tout le long du premier taraudage et rester le plus possible dans l’axe du trou possible sinon le taraud risque de déraper. Il vaut mieux s’entraîner sur une pièce à vide pour le premier taraudage :

Ping : 2- La formule optique – UVEX

Ping : 4- Le montage – UVEX